تعریف رزین

رزین ترکیبی بسیار چسبنده است که در شرایطی خاص قابل سخت و سفت شدن می باید. رزین ها در گروه پلیمرها طبقه بندی می شوند. این مواد به دو صورت طبیعی و مصنوعی (سنتزی) قابل دسترسی اند و در دو حالت نیمه جامد و مایع یافت می شوند و دارای خواص و کاربرد های مختلفی هستند. در این مطلب راجع به ساختار و ویژگی های رزین ها و دامنه کاربرد آنها بحث شده است :

ویژگی های رزین

رزین ها ترکیباتی پلیمری هستند متشکل از زنجیره های بلند با وزن مولکولی بالا. این زنجیره ها دارای گروه های عاملی فعال هستند. رزین های مختلف از لحاظ ویژگی های ظاهری مانند: گرانروی، رنگ، شفافیت و ... هیچ نقطه اشتراکی با یکدیگر ندارند. ولی تمامی رزین ها دارای خواص چسبندگی، تشکیل فیلم و استحکام هستند :

- رزین موجب نگهداشتن اجزا درکنار هم می شود تا یک توزیع یکنواخت حاصل شود.

- برخی از پوشش ها نظیر رنگ، چسب، آب بند (سیلانت) و ... بدون وجود رزین توانایی ایجاد یک فیلم (لایه نازک) را ندارند، رزین در واقع قابلیت تشکیل فیلم را در این نوع پوشش ها فراهم می سازد.

- رزین ها موجب چسبندگی به سطوح می شوند و هر چه ذرات رزین با مولکول های سطح، پیوند بیشتری برقرار کنند میزان چسبندگی بالاتر و در نتیجه عمر پوشش طولانی تر خواهد بود است.

- رزین ها باعث ایجاد ویژگی های خاص همانند استحکام در برابر مواد شیمیایی (اسیدها، قلیاها، روغن ها)، دما و مقاومت در برابر خوردگی، رطوبت به خصوص آب دریا، آب گرم و ... می شوند.

انواع رزین

رزین های طبیعی

رزین در طبیعت از منابع مختلفی از جمله: گیاهان، حشرات و مواد معدنی بدست می آیند. رزین طبیعی به سادگی شکل می پذیرد اما کم دوام هستند. تا قبل از تولید رزین های سنتزی، انواع طبیعی پرمصرف و رایج بودند. اما با ورود رزین های مصنوعی به صنعت دامنه کاربرد رزین طبیعی کمتر شد.

انواع رزین های طبیعی :

رزین های گیاهی

کلوفان (Colophony) یا روزین (Rosin): پسماند تقطیر تربانتین تصفیهنشده مغز چوب درخت، شیره ساقه و ریشه درخت کاج.

سنگ زینتی کهربا(Amber) در اثر سخت شدن و سپس فسیل شدن صمغ گیاهی بدست می آید که این نوع رزین معمولا زرد و در موارد نادر آبی رنگ است .

سندروس(Sandarac) و و لیگنین (lignin): از شیره درختانی مانند کاج

رزین های حیوانی

شلاک (shellac) رزینی که از نوعی حشره لاک ساز مناطق هند و تایلند بدست می آید که براقی بسیاری دراژهها، آدامسها و آبنباتها از اینترشحات است.

رزین های معدنی

رزین کوپال(Copal) وکولتار(Coal tar) که از قطران زغال سنگ به دست می آیند و منشا سنگواره ای دارند. کولتار برای اصلاح و بهبود مقاومت و نفوذ ناپذیری رزین های دیگر مورد استفاده قرار می گیرد.

قیر طبیعی که از تبخیر نفت خام و یا به شکل معدنی قابل استخراج است.

با وجود کاربرد بسیار کم رزین های طبیعی در صنایع امروزی، اما در صورت نیاز می توان با اصلاح و ترکیب آنها با مواد دیگر از برخی رزین های طبیعی مثل سلولز و پروتئین استفاده کرد.

کاربرد رزین های طبیعی

- درزگیری قایق ها، مومیایی کردن اجساد

- خاصیت ضد میکروبی

- درمان سوختگی مداوم پوست-سوختگی با اشعه تابشی

- به عنوان جلا دهنده، لاک، مواد ضد آب، چسب

- تولید مواد شیمیایی صنعتی

- در ساخت جواهر، عطر، جوهر و ....

رزین های سنتزی

با پیشرفت تکنولوژی و علم رزین های طبیعی جوابگوی نیاز های روزافزون صنایع نبودند، در نتیجه محققان بدنبال جایگزینی سنتزی برای این ماده آغاز کردند. اولین رزین سنتزی با بکارگیری رزین طبیعی ساخته شد. در اکثر موارد پلیمرها با رزینهای مصنوعی ساخته می شوند که ارزانتر و تصفیه آنها راحت تر است. انواع رزینهای مصنوعی پایدارتر، قابل پیش بینی تر و یکنواخت تر از رزینهای طبیعی هستند چون تحت شرایط کنترل شده ساخته می شوند و امکان تولیدات ناخالص در آن وجود ندارد. اکثر رزین های متداول بصورت فرآیندی خاص تولید می شوند. در طی فرایند سنتز رزین، یک واکنش شیمیایی گرماگیر یا گرمازا در داخل راکتور اتفاق می افتد. این واکنش همراه با کنترل شرایط فرآیند و خواص نهایی صورت می گیرد و پلیمریزاسیون نام دارد. بسته به مونومر اولیه و شرایط واکنش خواص پلیمر نهایی فرق می کند.

خواص رزین های سنتزی

نقش رزین ها در ترکیبات متفاوت این است که خواصی مانند مقاومت شیمیایی، تنظیم میزان جذب رطوبت، عملکرد مناسب در حرارت بالا، استحکام، عمر ماده و ویسکوزیته را بهبود دهند.

ویژگی های رزین سنتزی :

- ایجاد مقاومت برشی در ماده : سازه هایی که در درون فضا نصب می شوند، نیاز به رزینی مقاوم در برابر نیروی برشی دارند.

- مقاومت جوی بالا : رزین های که بر روی نمای خارجی ساختمان یا بام ها اجرا می شوند باید مقاومت بالایی در برابر شرایط جوی به خصوص نور خورشید داشته باشند.

- مقاومت شیمیایی در برابر اسید ها و بازها : رزین ها معمولا در برابر روغن ها و چربی ها مقاوم هستند ولی در صورت مجاورت طولانی مدت متورم خواهند شد.

چگونه رزین ها سخت می شوند :

برای سخت شدن رزین ها و تشکیل فیلم چندین مکانیزم مطرح است.

- واکنش شیمیایی در دمای محیط : برخی رزین ها به تنهایی قابل استفاده نیستند و برای رسیدن به خواص ویژه، نیاز به یک هاردنر (عامل سخت کننده) دارند. این ترکیبات از دو جزء رزین و هادنر تشکیل می شوند. این مواد به سرعت با هم ترکیب می شوند و معمولا تا دقایقی قبل از اعمال بر روی سطح، جدا از هم نگهداری می شوند. به محض اختلاط این دو جزء با هم واکنش بین گروه های فعال آن ها آغاز می شود، بنابراین نتیجه این واکنش ایجاد شبکه سه بُعدی و خشک شدن فیلم رزین است. مانند رزین های اپوکسی و پلی یورتان

- واکنش شیمیایی در دمای بالا : باعث خشک شدن برخی از رزین ها مانند رزین های ملامین و اوره می شود.

- رزین هایی که در ساختار زنجیره خود پیوند دوگانه کربن-کربن دارند برای خشک شدن میل به ترکیب با اکسیژن هوا دارند. مانند رزین های آلکیدی

- تبخیر حلال : پس از اعمال ترکیب رزینی بر سطح، مولکول های حلال از لایه های زیرین به سطح بیرونی مهاجرت کرده و تبخیر می شوند. انتخاب حلال مناسب مهم است؛ زیرا کیفیت تشکیل فیلم به خشک شدن رزین و سرعت تبخیر حلال وابسته است. اگر تبخیرحلال خیلی سریع باشد، سطح فیلم چروکیده و اگر سرعت تبخیر خیلی کند باشد حلال درون لایه های رزین محبوس مانده و فیلم نرم و چسبناک باقی می ماند.

- رزین هایی مانند: کو پلیمرهای وینیل استات، وینیل اکریلات، استایرن اکریلات و سیلیکونی به این روش خشک می شوند.

- جذب رطوبت هوا : رزین های پلی اورتان و اتیل سیلیکات. با این روش خشک می شوند.

- افزودن پلیمرهای خطی و یا ترکیبات ساده شیمیایی (به عنوان شروع کننده) به مونومر : برخی رزین ها در حلال حل نمیشود، پس با واکنش شیمیایی بین مونومرها و یک پلیمر خطی و تشکیل ساختار شبکه ای، خشک شدن صورت می گیرد. مانند رزین های پلی استر.

رزین های سنتزی صنعتی :

- رزین آلکیدی

- رزین اکریلیک

- رزین سیلیکونی

- رزین پلی یورتان

- رزین کلروکائوچو

- اتیل سیلیکات

- رزین آمینو و نیتروسلولز

- رزین استال

- رزین وینیل استات

- رزین وینیل اکریلات

- رزین کوپلیمر استایرن اکریلیک

- رزین پلیاستر

- رزین فنولی

- رزین وینیلاستر

- رزین اپوکسی

- رزین آمین

کاربرد رزین های سنتزی:

رزین ها به خاطر ویژگی های خاص شیمیایی شان کاربردهای بی شماری در صنایع گوناگون دارند. در نتیجه میزان تولید بالا و اقسام گوناگونی دارند. این مواد در صنایع مختلفی از جمله صنعت کامپوزیت، چسب، لاک الکل، پلاستیک، لاستیک، رنگ و نساجی کاربرد دارند. عمده مصرف رزین ها در صنایع کاغذ، چاپ، رنگ، چرم، بسته بندی، کف پوش، کشاورزی و نفت است.

کاربرد های رزین در موارد جزئی عبارتند از: قالب سازی، انواع عایق ها، مبلمان و صندلی مانند فوم صندلی و چوب مصنوعی، الیاف، بلبرینگ، چرخ دنده، قالب گیری اشیا، تولید فایبرگلاس، تصفیه آب، تولید قطعات نسوز،. درصنعت خودرو برای تولید قطعات ضد سایش مانند ترمز، عایق های برودتی و حرارتی رزین های صنعتی کاربرد دارند.

بررسی برخی رزین های مصنوعی:

رزین پلیاستر

رزینهای پلی استر غیر اشباع بطور گسترده در سراسر دنیا استفاده می شوند. زنجیر اصلی پلیمری این رزین دارای اتصالات استری میباشد که از واکنش تراکمی یک ترکیب الکلی چند عاملی و یک اسید چند عاملی مانند گلایکول و اسید فوماریک ساخته میشود. بنابراین با طراحی فرمول، کنترل اسیدهای اشباع و غیر اشباع، کاتالیستها، دما و زمان واکنش، مجموعه کاملی از رزینها را میتوان تولید نمود که برای کاربردهای مختلف مناسب باشند.

پلی استر غیر اشباع با استایرن مخلوط میشود و میتواند از طریق پیوندهای دوگانه موجود در هر دو جزء، شبکهای شود. معمولا رزین به هنگام مصرف با استایرن مخلوط بوده و برای رسیدن به خواص مختلف دارای اجزای ذیر میتواند باشد:

سیستم پخت : به منظور استارت و تسریع واکنش شبکه ای شدن در دمای محیط یا دمای بالا

عوامل کنترل ویسکوزیته : به منظور کنترل جریان رزین و جلوگیری از شره کردن رزین در لایه گذاری سطوح عمودی و ریخته گری رزین

جاذب uv به منظور افزایش مقاومت در برابر نور خورشید : فیلر موجب کاهش جمع شدگی و قیمت و افزایش مقاومت به آتش

پیگمنت : به منظور رنگ دادن به قطعه و زیبایی آن

عوامل آغشته سازی : برای بهبود آغشته سازی فیلرها و الیاف با رزین به منظور حصول چسبندگی مناسب

ضد حباب : به منظور سهولت در خروج حباب از رزین و کاهش حفره در محصول نهایی

جداکننده قالب : جهت تسهیل جدا شدن قطعه از قالب و جلوگیری از تاب برداشتن و صدمه به سطح قطعه رزینهای پلی استردر فرایندهای مختلفی از قبیل لایه گذاری دستی، ، ریخته گری، پولتروژن، SMC و BMC، پاشش رزین، RTM

کامپوزتهای پلی استر-شیشه به لحاظ حجم مصرف، بیشترین اهمیت را دارا هستند و یافتن نمونه هایی از این مواد در محل کار و زندگی ما بسیار آسان است.کامپوزیتهای پلی استری تا دمای حدود ۲۵۰ درجه سانتیگراد مقاومند ولی مداومت حضور در این دما و دماهای بالاتر موجب افت خواص آن میشود. همچنین بعد از پخت، حدود ۵ تا ۸ % حجمی جمع شدگی (Shrinkage) دارند. در مورد کاربرد الیاف شیشه به همراه رزین پلی استر باید از ژل کوت مناسب استفاده کرد تا از نفوذ رطوبت به فصل مشترک الیاف و رزین جلوگیری شود. به دلیل طبیعت قطبی ساختار پلیمری، کاربرد آنها در نزدیکی وسایل الکتریکی با فرکانس بالا محدودیت دارد.

رزین اپوکسی

رزینهای اپوکسی به نام رزینهای اپوکسید هم شناخته میشوند. ویژگی شناسه این رزینها داشتن بیش از یک گروه epoxy در ساختار مولکولی است. این گروه ممکن است در بدنه زنجیر باشد ولی معمولاَ در انتها قرار دارد. در شرایط مناسب واکنش، گروه اپوکسی میتواند با اسیدها، انیدرید اسیدها، آمینها و الکل واکنش تراکمی به همراه جابجایی هیدروژن به گروه اتیلن اکسید، بدهد. این واکنشها امکان افزایش طول زنجیر یا شبکه ای شدن را بدون آزاد کردن مولکولهای کوچک مانند آب فراهم میکند. بنابراین محصولات اپوکسی در مقایسه با اکثر رزینهای ترموست، جمع شدگی کمتری در اثر پخت نشان میدهند. باید توجه داشت که محدوده وسیعی از رزینهای اپوکسی و محصولات شبکه ای شده متنوعی وجود دارد . ساختار شیمیایی رزینهای اپوکسی شامل دو بخش اپوکسی و هاردنر میباشد. بخش هاردنر ممکن است آلیفاتیک، سیلکوآلیفاتیک و یا هیدروکربن شدیداَ حلقوی باشد. در عمل محصول واکنش بیس-فنل A و اپی کلروهیدرین اغلب رزینهای اپوکسی متداول را تشکیل میدهند. این محصولات ۸۰ تا ۹۰% سهم بازار را به خود اختصاص دادهاند.

قبلا رزین اپوکسی تقریبا تنها به عنوان پوشش سطح استفاده میشد. قبل از جنگ جهانی دوم، بالا بودن هزینه های تولید بیس فنل A و اپی کلروهیدرین مانع از تجاری شدن کاربرد رزین اپوکسی شده بود. تلاشهای بعدی و ابداع روشهای تولید جدید، موجب پیدایش مقبولیت اقتصادی این رزینها شد. در حال حاضر نیمی از رزینهای تولید شده در کاربردهای روکش سطح استفاده میشوند. باقیمانده در صنایع الکتریکی و الکترونیک، هوا فضا و ساختمان و سایر کاربردها، استفاده میشوند. بر حسب تناژ، مصرف اپوکسی حدود یک دهم پلی استر میباشد.

اپوکسی گروههای عاملی فعال زیادی دارد و میتواند در حضور عوامل پخت و هاردنرها، یک ساختار شبکه ای را تشکیل دهد. خواص محصولات پخت شده اپوکسی بستگی دارد به:

- نوع اپوکسی

- نوع و مقدارهاردنر

- میزان شبکه ای شدن

- ماهیت و حجم مواد افزودنی

در بازار عناصر پخت متنوعی با ویژگیهای طول عمر، انعطاف، پخت سریع و سمیت کم وجود دارند.

ساختار مولکولی و خواص رزین پخت شده، بستگی به ماهیت سیستم پخت دارد. گر چه سیستمهای پخت مختلفی وجود دارد، ولی میتوان آنها را به دو گروه آمینها و انیدریدها تقسیم بندی نمود. رزینهای اپوکسی و عوامل پخت تنها اجزاء یک فرمولاسیون نیستند. برای برخی کاربردها، ممکن است اپوکسی اصلاح نشده دارای خواص نامطلوبی از قبیل ویسکوزیته بالا، گران قیمت بودن و مقاومت ضربه پایین در برخی کاربردهای خاص باشد. بنابراین دراکثر موارد ممکن است توسط موادی چون فیلر و تقویت کننده ،رقیق کننده، چقرمه کننده، همراه شود. انتخاب صحیح رزین، هاردنر و افزودنی ها اجازه میدهد که خواص مورد نظر تامین گردند. این تنوع عامل عمده رشد پایه اپوکسیها در مدتهای طولانی است.

خواص اپوکسی ها :

- مقاومت شیمیایی عالی خصوصا در محیطهای قلیایی

- چسبندگی خوب

- استحکام کششی، فشاری و خمشی بسیار بالا

- پایین بودن جمع شدگی پخت

- پایداری ابعادی

- عایق عالی الکتریسیته

- دوام بالا در پیری و شرایط سخت محیطی

- قابلیت پخت در دماهای مختلف

- مقاومت خستگی عالی

- بدون بو و مزه

رزینهای اپوکسی در کاربردهای مختلفی از قبیل پوشش سطح، چسب، روکش ، ابزار سازی و کامپوزیتها، استفاده میشوند.

لمینیتهای اپوکسی از اهمیت فوق العاده ای در صنایع هواپیماسازی برخوردارند. بسیاری از قطعات ساختاری از جنس الیاف کربن و رزین اپوکسی جایگزین آلیاژهای فلزی مرسوم شده و نتایج مطلوبی هم داشته اند. همچنین از این رزین به همراه الیاف آرامید، در ساخت موتور راکت و کپسولهای تحت فشار به روش رشته پیچی استفاده میشود.

علاوه بر آن رزینهای اپوکسی بطور وسیع به همراه الیاف و ساختارهای لانه زنبوری برای ساخت ملخ هلی کوپتر استفاده میشود. رزینهای اپوکسی تقویت شده با الیاف کربن و آرامید در ساخت قایقهایی که در آنها ضمن حفظ وزن، استفاده بیشتر از فضا در همان استحکام مورد نظر است، بجای پلی استر- شیشه استفاده میشوند.

همچنین کامپوزیتهای آرامید – اپوکسی برای جایگزین فولاد در کلاه خودهای جنگی استفاده میشوند.

نانوشیلد محصولات متنوعی از عایقهای رطوبتی کاربردهای گوناگون را در اختیار مشتریان خود قرار میدهد و تقریبا تمامی این محصولات را میتوانید با استفاده از قلم مو، غلطک و ایرلس اجرا کنید. در ادامه با توضیحات تکمیلی در رابطه به چگونگی اجرای عایق رطوبتی نانوشیلد بیشتر آشنا خواهید شد

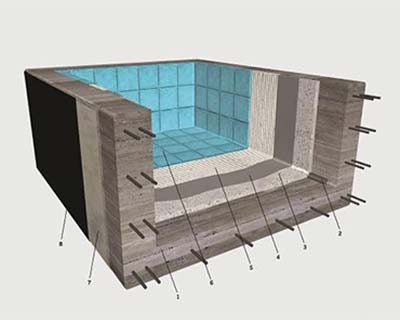

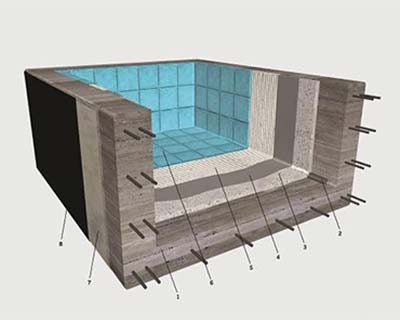

عایق رطوبتی فشار منفی به نوعی از عایق رطوبتی گفته میشود که برای محافظت از سازهها در برابر نفوذ آب از سطح خارجی به سطح داخلی در سازه اعمال و اجرا میشود. به بیان سادهتر، این نوع عایق زمانی بکار میرود که احتمال نفوذ آب و رطوبت از خارج به داخل سازه وجود دارد.

یکی از پرسشهای اساسی در رابطه با عایق کاری و آب بندی این است که چقدر باید صبر کنیم تا عایق رطوبتی نانو خشک شود؟ دانستن پاسخ این سوال نقش بسیار مهمی در کیفیت عایق کاری و آب بندی سطوح دارد. پاسخ کوتاه این است: حداکثر 72 ساعت اما اگر میخواهید پاسخ دقیق را بدانید با ادامه این یادداشت همراه شوید

عایقهای نانو کاربردهای وسیعی دارد و برای آب بندی سطوح مختلفی از جمله سطوح فلزی و چوبی و همچنین به عنوان یک لایه ضد اب و رطوبت بر روی انواع مصالح ساختمانی استفاده میشود. در این مطلب به نحوه استفاده از عایق نانو میپردازیم.

جستجو

سبد خرید